اگر در ایران نهادهای دولتی به دنبال تکنولوژی های جدید در بخش پتروشیمی و فولاد کشور هستند. مطالعه و سرمایه گذاری بر روی مفاهیم این مقاله به شدت توصیه می شود.

یکی از فشارهای اقتصادی در حوزه تحریم صنایع بزرگ کشور، عدم دسترسی به تکنولوژی های پیشرفته است. با بازشدن دروازه های ایران در حوزه نوسازی صنایع با هدف بهینه سازی تولید و کاهش آلاینده های زیست محیطی ، تکنولوژی روز Power to X از سوی شرکت کلارینت آلمان در حوزه تولید متانول، اوره، آمونیاک و فولاد معرفی شده است که کشور ایران نیز با توجه به در اختیار داشتن مجتمع های فراوان در این حوزه و مسائل استراتژیک و بحرانی انرژی میتواند با سرمایه گذاری در این بخش ، به توسعه پایدار صنایع خود کمک شایانی کند.

پلتفرم ایران کاتالیست با توجه به مشارکت هایی که با دانشگاه ها و مراکز علمی دارد آمادگی خود را برای توسعه سرمایه گذاری در این بخش اعلام می نماید.

برای آگاهی اولیه از موضوع ، ابتدا این انیمیشن را مشاهده کنید و سپس مقاله فنی تخصصی در خصوص این تکنولوژی را مطالعه نمایید.

آیا تکنولوژی Power-to-X گذار جهانی از سوخت های فسیلی به انرژیهای تجدیدپذیر خواهند شد؟

از زمان انقلاب صنعتی، اقتصاد جهانی با استفاده از منابع فسیلی ارزان و فراوان ، رشد کرده است. با این حال، به دلیل تغییرات آبوهوایی ناشی از انتشار گازهای گلخانهای و CO₂ حاصل از فعالیتهای انسانی، جهان در حال گذار از سوختهای فسیلی به سمت انرژیهای تجدیدپذیر است. هنوز مشخص نیست که این تغییر با چه سرعتی اتفاق خواهد افتاد و آیا از نظر اقتصادی امکانپذیر و مقرونبهصرفه خواهد بود.

امروزه کارشناسان بهطور فزایندهای این پرسش را مطرح میکنند که نقش کاتالیستها در افزایش بهرهوری انرژی چیست؟ در این زمینه شرکت کلارینت آلمان تحقیقات در حوزه تکنولوژی جدیدی با عنوان Power-to-X پرداخته است.

این مقاله دیدگاه ما را درباره پیشرفتهای فعلی و نقش کلیدی فناوریهای Power-to-X و Waste-to-X در گذار جهانی بخش انرژی به سمت تجدیدپذیرها ارائه میدهد.

مقدمه

برای چندین دهه، معادله اصلی حاکم بر صنعت انرژی به این شکل بوده است: استفاده از منابع فسیلی ارزان و فراوان (مانند زغالسنگ، نفت و گاز) و تبدیل آنها با اکسیژن برای تولید بخار، تولید برق و فروش آن با قیمت مناسب جهت تأمین نیازهای جوامع جهانی.

امروز، با توجه به تأثیرات مخرب گرمایش جهانی ناشی از دیاکسید کربن (CO₂) و سایر گازهای گلخانهای منتشرشده از سوختهای فسیلی، ضرورت تغییر مسیر انتشار آلایندهها بیش از هر زمان دیگری احساس میشود. اما هنوز یک سؤال اساسی مطرح است: آیا میتوان این معادله انرژی قدیمی و اقتصاد مرتبط با آن را معکوس کرد؟ آیا امکان تأمین نیازهای انرژی آینده جهان با برق سبز از منابع تجدیدپذیر همراه با انرژی حاصل از زیستتوده (biomass)وجود دارد؟

نقش کاتالیست در تولید مواد شیمیایی و سوختها نیز یکی از پرسشهای مهمی است که صنعتگران به طور فزایندهای مطرح میکنند. دلیل این موضوع آن است که کاتالیست یا کاتالیزور همواره عاملی برای افزایش بهرهوری انرژی بوده است. برای مثال، در تولید آمونیاک، بهرهوری انرژی طی ۱۰۰ سال گذشته به طور قابلتوجهی افزایش یافته و میزان مصرف انرژی برای تولید یک تن آمونیاک با حضور کاتالیست از ۴۰۰ گیگاژول به کمتر از ۵۰ گیگاژول کاهش یافته است.

پیشبینیها نشان میدهند که میزان واردات ان حاملهای انرژی تجدیدپذیر در برخی کشورهای اروپایی مانند آلمان به بیش از ۸۰٪ خواهد رسید، رقمی مشابه با میزان واردات انرژیهای فسیلی در حال حاضر.

در این زمینه کلاریانت به عنوان یک تولیدکننده جهانی کاتالیستهای پیشرفته به حذف وابستگی به سوختهای فسیلی در فرآیندهای تولید کمک کرده و گذار به مواد شیمیایی و سوختهای بدون آلایندگی را تسریع میکند.

معرفی فناوری Power-to-X در گذار انرژی

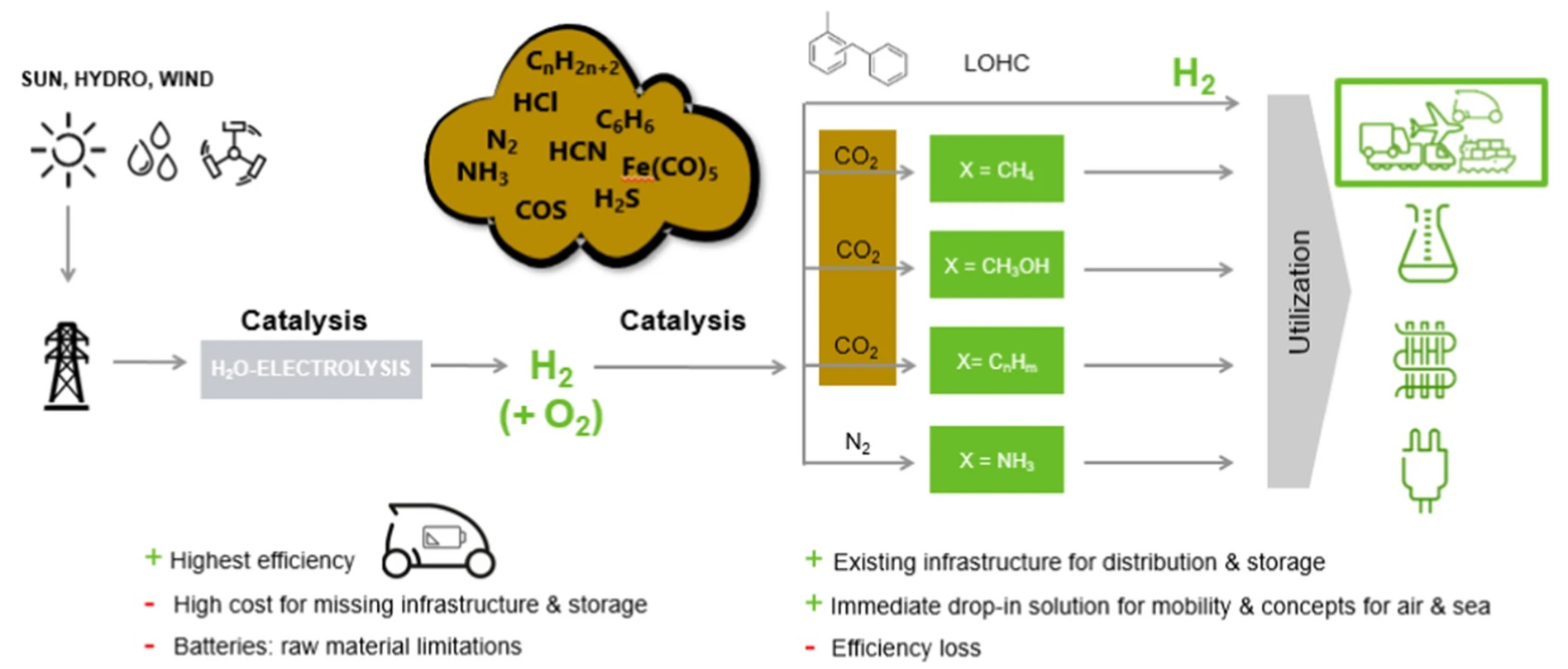

Power-to-X (P2X) یک حوزه فناوری گسترده است که به طور کلی به تبدیل انرژی به محصولات با ارزش شیمیایی اشاره دارد.

در مرحله اول، برق تجدیدپذیر از طریق الکترولیز آب به هیدروژن تجدیدپذیر (H₂) تبدیل میشود.

سپس، از طریق فرآیندهای کاتالیستی (با واکنشدهندههایی مانند CO₂، نیتروژن (N₂) یا مولکولهای آلی)، این هیدروژن به حاملهای انرژی گازی یا مایع تبدیل میشود.

این حاملهای انرژی در مقایسه با هیدروژن خالص، ارزانتر و برای ذخیرهسازی و حملونقل آسانتر هستند.

شکل ۱

حاملهای انرژی P2X نقش مهمی در کاهش انتشار کربن در تمام بخشهای سیستم انرژی (از برق، گرمایش و صنایع گرفته تا حملونقل) ایفا خواهند کرد. همچنین در در حوزه حملونقل، سوختهای P2X را میتوان به عنوان جایگزین و یا مکمل مناسبی برای حملونقل های الکتریکی در نظر گرفت. ، مانند حملونقل جادهای سنگین، کشتیرانی و هوانوردی.

همانطور که از اسم P2X مشخص است برای بخش به اصطلاح X این تکنولوژی، فناوری Power-to-X نمونه ها و خروجی های گوناگونی را دربر خواهد داشت که در این مقاله به بررسی هر کدام از آنها و نیز درنظرگیری قوانین اتحادیه اروپا و آخرین وضعیت هر یک پرداخته شده است.

Carbon2Chem: تبدیل انتشار CO₂ به مواد شیمیایی ارزشمند

یکی از نمونههای فناوری Power-to-X، پروژه Carbon2Chem است که با هدف تبدیل گازهای غنی از CO₂ حاصل از تولید فولاد به مواد شیمیایی ارزشمند اجرا میشود. در این فرآیند ابتدا گازهای خروجی تصفیه میشوند، سپس کاتالیستها و جاذبها ناخالصیهای باقیمانده را از کوره بلند و سایر جریانهای گازی حذف کرده و ترکیب گاز را برای فرآیند سنتز بعدی بهینهسازی میکنند.

در گام بعدی مولکولهای دیاکسید کربن، مونوکسید کربن و هیدروژن در مراکز فعال در سطح مولکول و نانو (active centers) واکنش داده و پیوندهای جدیدی تشکیل میدهند که خروجی این تبدیل متانول و آب خواهد بود.

متانول تولیدشده کاربردهای متعددی در صنایع شیمیایی دارد و همچنین میتواند به عنوان سوخت کمانتشار (s-low-emission fuel) برای حملونقل پایدار نیز مورد استفاده قرار گیرد.

مزایا:

نقش فراتر از تبدیل انرژی در P2X

علاوه بر فرآیند تبدیل انرژی، یکی دیگر از دستاوردهای مهم فناوریهای P2X و Waste-to-X (W2X) تولید محصولات ارزشمند از واکنش های شیمیایی مبتنی بر CO/CO₂ است.

تغییرات آبوهوایی ناشی از فعالیتهای انسانی به طور فزایندهای باعث اختلالات گسترده و خطرناک در طبیعت شده و زندگی میلیاردها نفر را تحت تأثیر قرار داده است، که باعث شده است جذابیت های توسعه این فناوریها بیش از پیش نمایان شود.

گزارشی از IPCC که در سال ۲۰۲۲ منتشر شد نشان میدهد که جهان طی دو دهه آینده، با افزایش دمای ۱.۵ درجه سانتیگراد، با مخاطرات اقلیمی اجتنابناپذیری روبهرو خواهد شد و حتی افزایش موقتی این میزان دما میتواند منجر به تأثیرات شدیدتر و در برخی موارد، غیرقابلبازگشت شود.

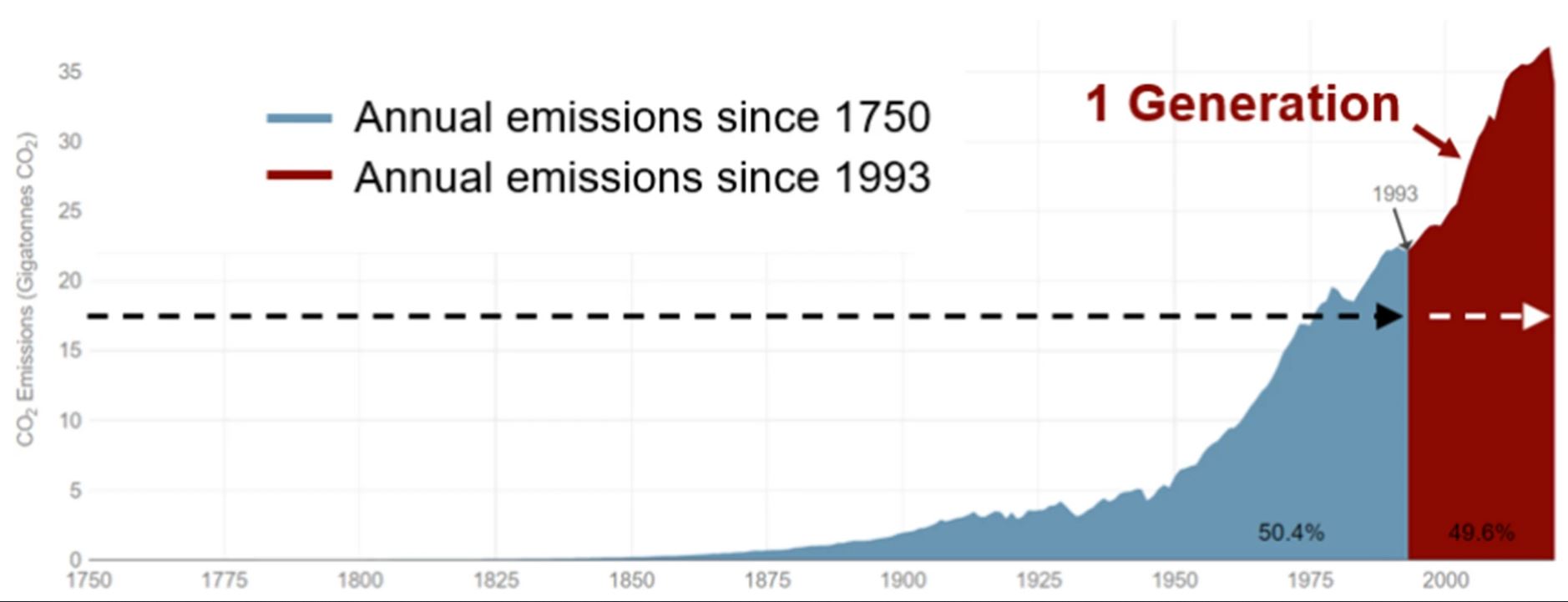

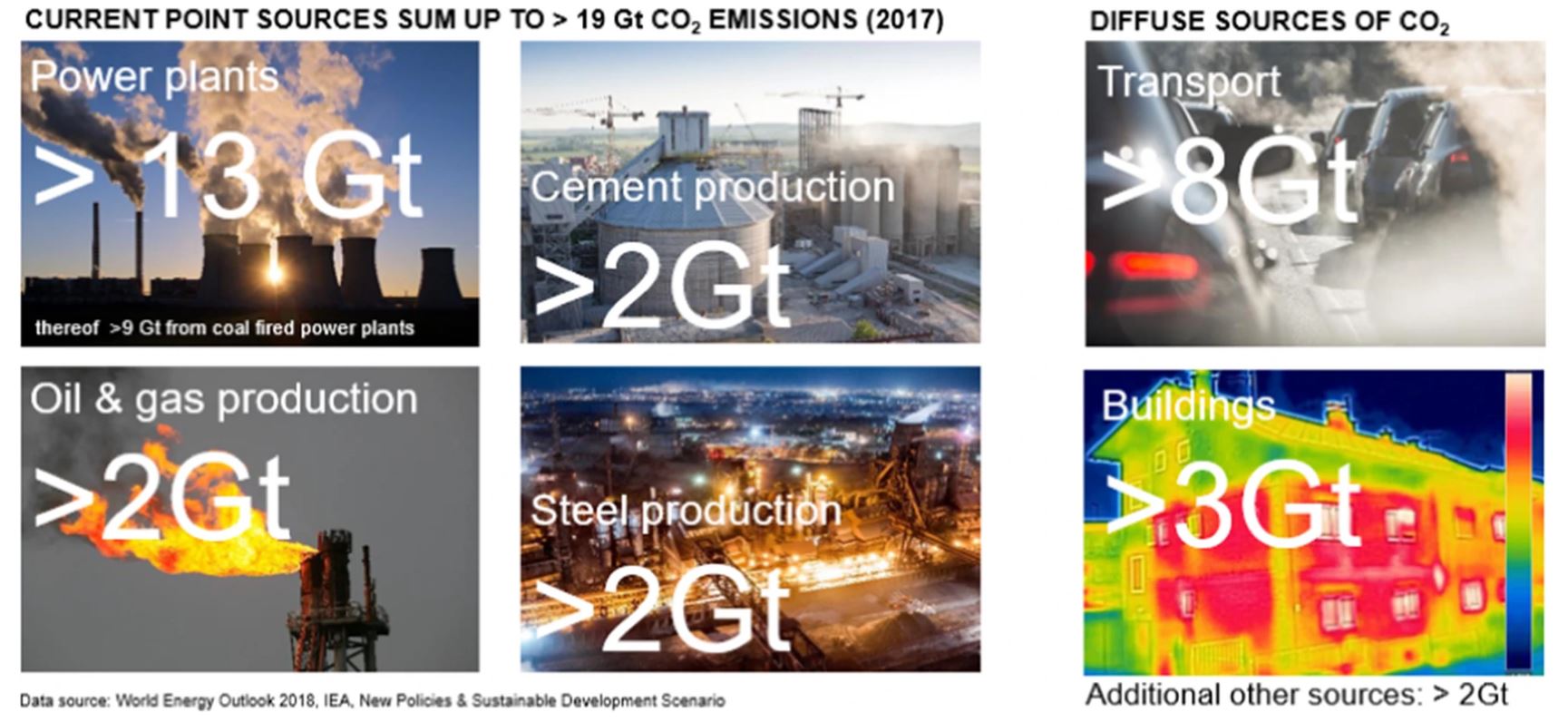

با این حال، انتشار کربن همچنان رو به افزایش است. شکل ۲ نشان میدهد که از سال ۱۹۹۳، میزان انتشار CO₂ در جو دو برابر شده است.

شکل ۲

شکل ۲

برای جلوگیری از افزایش خسارات جانی، از بین رفتن تنوع زیستی و تخریب زیرساختهای طبیعی انجام اقداماتی سریع برای تطبیق با تغییرات آبوهوایی ضروری است.

فناوریهای هیدروژن سبز بهعنوان پیشنیازی برای Power-to-X

فناوریهای Power-to-X (P2X) به دسترسی به هیدروژن سبز (H₂) وابسته هستند. بخش عمدهای از جهش به سمت هیدروژن سبز ناشی از مقررات و قوانین جدید، بهویژه در اتحادیه اروپا است، که هدف بزرگی برای تبدیل شدن به اولین قاره با انتشار خالص صفر تا سال ۲۰۵۰ تعیین کرده است. برای دستیابی به بیکربنی شدن در این بازه زمانی، توافقنامه سبز اروپا (European Green Deal) هدفی میانمدت برای کاهش ۵۵٪ انتشار CO₂ تا سال ۲۰۳۰ تعیین کرده است، که مستلزم بازنگری همه ابزارهای سیاستگذاری مرتبط با آبوهوا خواهد بود.

این طرح هدف تولید ۱۰ میلیون تن هیدروژن تجدیدپذیر و واردات ۱۰ میلیون تن هیدروژن تجدیدپذیر را به اتحادیه اروپا تا سال ۲۰۳۰ دنبال میکند. در این راستا بسیاری از کشورهای عضو اتحادیه اروپا برنامههای تولید هیدروژن سبز را در چارچوب سیاستگذاری ملی خود لحاظ کردهاند.

از آنجا که تولید هیدروژن تجدیدپذیر به سرمایهگذاری در بخش الکترولیز و برق وابسته است، عامل محرک مهم دیگر در رونق فعلی هیدروژن سبز و Power-to-X کاهش قیمت انرژی خورشیدی و بادی تا ۸۰٪ است. این کاهش هزینه در گزارش IEA Renewables 2020 نیز تاکید شده است، که نشان میدهد کل ظرفیت نصبشده در حوزه توربین های بادی و فتوولتائیک اروپا از تمام ظرفیت تولید برق مبتنی بر گاز و از زغالسنگ پیشی گرفته است و تا پایان سال ۲۰۲۵ به بزرگترین منبع برق تبدیل خواهد شد.

هزینه تولید هیدروژن سبز

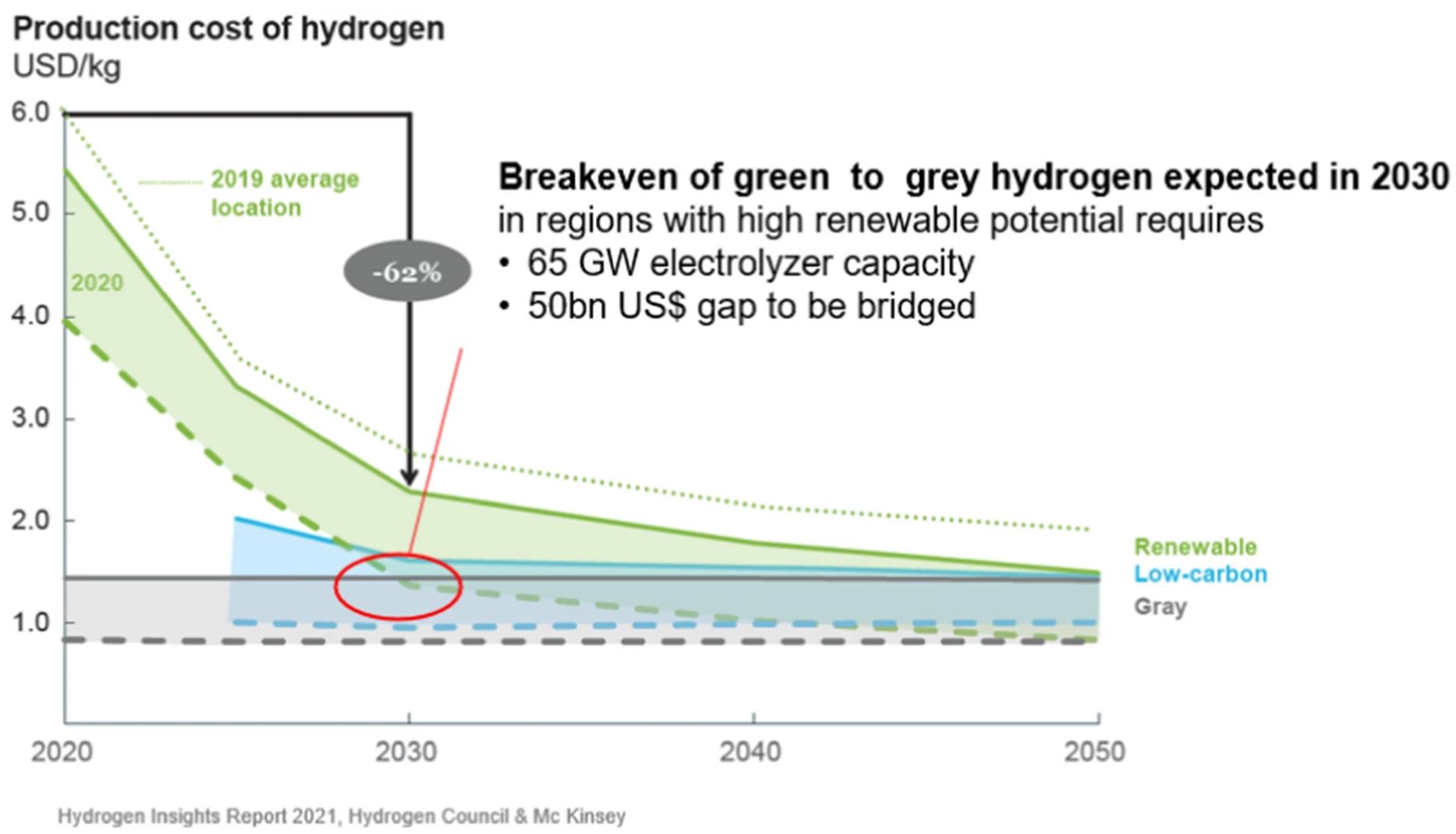

در حال حاضر، بر روی مزیت های اقتصادی Power-to-X به اندازه کافی آگاهی بخشی و تبلیغات نشده است که احتمالا یکی از دلایل آن هزینه آن می تواند باشد. چرا که تولید هیدروژن سبز بسیار گران است (شکل ۳).

با این حال، بر اساس مقیاس پروژههای هیدروژن سبز اعلامشده در سراسر جهان، که در سال ۲۰۲۲ به بیش از ۳۸۰ گیگاوات رسید، انتظار میرود که باتوجه به توسعه مقیاس احداث واحدهای تولید هیدروژن سبز، هزینه های سرمایه گذاری مورد نیاز نیز کاهش یابد. برآوردها نشان میدهند که هزینه سرمایه ثابت هیدروژن سبز تا سال ۲۰۳۰ به میزان هزینه ثابت احداث واحدهای تولید هیدروژن با روش های گاز طبیعی یا سوخت های فسیلی برسد.

شکل ۳

برخلاف تولید هیدروژن (H₂) از گاز طبیعی منابع فسیلی، واحدهای تولید هیدروژن تجدیدپذیر نیاز به سرمایهگذاری اولیه بالایی (CAPEX) دارند تا برق سبز را از طریق نصب نیروگاههای فتوولتائیک یا بادی در بخش بالادستی واحد الکترولیز تأمین کنند.

کمیسیون اروپا برآورد کرده است که سرمایهگذاری لازم برای ۸۰ گیگاوات الکترولیز مذکور تا حدود ۴۲ میلیارد یورو خواهد بود. علاوه بر این، برای نصب ۸۰ تا ۱۲۰ گیگاوات ظرفیت انرژی خورشیدی و بادی، سرمایهای بین ۲۲۰ تا ۳۴۰ میلیارد یورو موردنیاز خواهد بود، همچنین حدود ۶۵ میلیارد یورو دیگر برای حملونقل، توزیع و ذخیرهسازی هیدروژن لازم است .

با توجه به اینکه انتظار میرود مالیات بر انتشار CO₂ نیز در سراسر جهان افزایش یابد، هیدروژن تجدیدپذیر میتواند در بلندمدت از منظر محیطزیستی و اقتصادی، راهحل مناسبتری محسوب شود.

اولویتهای کوتاهمدت و میانمدت اتحادیه اروپا

در کوتاهمدت و میانمدت، اتحادیه اروپا اولویت های اساسی برای توسعه هیدروژن تجدیدپذیر از منابع بادی، آبی و خورشیدی مانند تبدیل CO₂/H₂ به سوختهای سنتزی به سایر اشکال هیدروژن کمکربن دارد.

در طی این سال ها از نظر هزینه های ثابت و در میان فناوریهای تولید هیدروژن سبز، هیدروژن آبی (Blue H₂) که از گاز طبیعی تولید می شود و توسط فرآیند جذب و ذخیرهسازی کربن (CCS) پشتیبانی میشود، به سطح پایینتری رسیده است.

از طرفی واحدهای موجود برای تولید هیدروژن فسیلی از طریق ریفرمینگ با بخار گاز طبیعی مورد استفاده قرار می گیرند. این فناوری صنعتی برای تولید هیدروژن در حال حاضر کاملاً به بلوغ خود در سطح جهان (به ویژه کشورهای صاحب گاز طبیعی فراوان مانند روسیه، قطر و ایران) رسیده است، اما گسترش تولید هیدروژن آبی نیازمند بلوغ همزمان تکنولوژی و توان سرمایه گذاری بالای فناوری CCS جهت ذخیرهسازی دائمی CO₂ تولیدشده است.

پتانسیل رشد هیدروژن سبز در آینده

بر اساس سناریوهای مختلف برای دستیابی به هدف مورد توافق پاریس(Paris goal)، یعنی کاهش دمای کره زمین به میزان ۲ درجه سانتیگراد، نیاز است تا تولید هیدروژن به شکل فعلی در سطح جهان تا سال ۲۰۵۰ حداکثر حدود ۲۰٪ از مصرف انرژی جهان را تشکیل دهد. این مقدار معادل ظرفیت نصبشده ۵ تراوات هیدروژن سبز و آبی است، که مشابه با ظرفیت نصبشده جهانی برای تأمین برق از زغالسنگ میباشد.

مشارکت کلاریانت در توسعه هیدروژن سبز

در زمینه هیدروژن آبی (Blue H₂)، کلاریانت پورتفولیو موجود خود را در زمینه کاتالیستهای ریفرمینگ و شیفت آب–گاز (LTS & HTS)تطبیق داده تا هیدروژن آبی )H₂ از گاز طبیعی( را با افزایش راندمان انرژی و غلظت CO₂ بالاتر برای بهبود شرایط اقتصادی ذخیرهسازی CO₂ فراهم کند.

در فناوریهای موسوم به Waste-to-X برای تولید هیدروژن سبز از زیستتوده یا بقایای بیولوژیکی، کلاریانت طیف گستردهای از جاذبها و کاتالیستها را معرفی کرده است که برای تصفیه و آمادهسازی گاز ضروری هستند.

در تولید هیدروژن سبز از طریق الکترولیز، کلاریانت کاتالیستهایی برای حذف ناخالصیها از هیدروژن الکترولیتی تولید میکند، مانند کاتالیستهای مبتنی بر پلاتین (Pt) یا پالادیوم (Pd) برای حذف اکسیژن معرفی کرده است، زیرا وجود اکسیژن میتواند کاتالیستهای موردنیاز برای تبدیل کاتالیستی به حاملهای انرژی تجدیدپذیر، مانند متانول سبز، را دچار اختلال کند.

مدیریت لجستیک هیدروژن توسط کلاریانت

مسائل لجستیکی و مسافت های طولانی برای جابجایی محصولات هیدروژن (نگهداری در دمای پایین و فشار بالا) معضل بعدی است که می بایست به آن توجه نمود.

کلاریانت از حدود سال ۲۰۱۰ تحقیقات خود را در زمینه توسعه کاتالیستهای مربوط به حاملهای آلی مایع هیدروژن (LOHC) آغاز کرد. این پروژه بار همکاری با پروفسور پیتر واسرشاید، متخصص در واکنشهای شیمیایی صنعتی از دانشگاه فردریش-الکساندر ارلانگن انجام شد.

مفهوم پایه LOHC بر این اصل استوار است که هیدروژن (H₂) از طریق یک واکنش گرمازا به یک حامل آلی مایع آروماتیک مانند بنزیل تولئن منتقل میشود. این واکنش با کاتالیستهای هیدروژناسیون مناسب انجام شده و در نتیجه، یک ترکیب هیدروکربنی اشباعشده ایجاد میشود.

در مرحله دوم، از هیدروکربن اشباعشده میتوان هیدروژن را آزاد کرد. این کار از طریق کاتالیستهای دهیدروژناسیون مبتنی بر پلاتین (Pt) یا پالادیوم (Pd) انجام میشود و یک واکنش گرماگیر است که بسته به نیاز واقعی به هیدروژن تنظیم میشود.

دو مزیت کلیدی این فناوری: چگالی بالای انرژی حامل هیدروژن که با متان در فشار ۲۰۰ بار یا هیدروژن در فشار ۷۰۰ بار قابل مقایسه است، اما نگهداری و حمل آن بسیار سادهتر است زیرا در شرایط محیطی معمول (۱ بار و دمای اتاق) مایع باقی میماند. و مساله دیگری ایمنی ذاتی بالا آن است، زیرا آزادسازی هیدروژن تنها در حضور کاتالیست و در دماهای کافی بالا رخ میدهد.

مشارکت کلاریانت در توسعه فناوری LOHC

کلاریانت در این زمینه پیشرفت چشمگیری داشت. در سال ۲۰۱۳، شرکت Hydrogenious LOHC Technologies بهعنوان یک اسپینآف با همکاری این شرکت و دانشگاه ارلانگن تأسیس شد تا این فناوری را برای ذخیرهسازی و حملونقل ایمن، آسان و منعطف به بخش صنعتی وارد کند.

هماکنون، شرکت Hydrogenious بر توسعه صادرات و واردات هیدروژن سبز در سراسر جهان تمرکز دارد، بهویژه در ایجاد زنجیره تأمین بین خاورمیانه و آلمان که مساله قابل ملاحظه ای برای روسیه، ایران و قطر خواهد بود.

این شرکت، در سال های اخیر همکاریهایی با ADNOC، JERA Americas و Uniper را آغاز کرده تا یک زنجیره تأمین کمکربن و با حجم بالا بین امارات متحده عربی و اروپا را بررسی کند. پروژه شامل ایجاد یک واحد صنعتی با سیستمهای LOHC همراه با زیرساختهای مرتبط است، که قادر به انتقال ۱۰,۰۰۰ تا ۱۸۰,۰۰۰ تن هیدروژن در سال خواهد بود.

Power-to-Synthetic Natural Gas (SNG)

در آینده، با کاهش منابع فسیلی، استفاده از CO₂ بهعنوان ماده اولیه برای سنتز گاز طبیعی سنتزی (SNG) یا متانول ایده جدیدی دیگر نخواهد بود. کلاریانت در سال ۲۰۱۲ توسعه کاتالیستهای تبدیل CO₂/H₂ را آغاز کرد. این همکاری با ZSW، MAN، آئودی و EtoGas صورت گرفت، که منجر به توسعه اولین کارخانه Power-to-SNG در Werlte، آلمان شد.

Power-to-Ammonia: تبدیل انرژی به آمونیاک

در سالهای اخیر، Power-to-Ammonia به شدت مورد توجه قرار گرفته است. از ۳۸۰ گیگاوات پروژه هیدروژن سبز، حدود ۳۵٪ از آن به تبدیل H₂ به آمونیاک سبز اختصاص دارد. دلیل اصلی این انتخاب این است که مناطق با پتانسیل بالای تجدیدپذیر معمولاً دورافتاده هستند، مانند عربستان، ایران، استرالیا و شیلی، که حملونقل H₂ به صورت آمونیاک مقرونبهصرفهتر است. کلاریانت یکی از پیشگامان تولید آمونیاک سبز است، و با سری AmoMax® از کاتالیستهای مبتنی بر آهن در این بازار رشدیافته مشارکت فعال دارد.

از کاربردهای مستقیم آمونیاک سبز می توان به سوخت دریایی برای حملونقل دریایی ، کاهش آلایندگی نیروگاههای زغالسنگ ژاپن با همسوزی آمونیاک ، نقش حیاتی در تولید کودهای کشاورزی برای تغذیه جمعیت رو به رشد جهان اشاره نمود.

Power-to-Methanol: تولید متانول از انرژی

متانول یکی از مهمترین ستونهای فناوری P2X و W2X است، با حجم تولید جهانی حدود ۱۰۰ میلیون تن در سال است. به طوری که متانول به عنوان یک ماده شیمیایی بسیار انعطافپذیر شناخته می شود که همزمان بهعنوان سوخت و ماده اولیه صنعتی استفاده میشود.

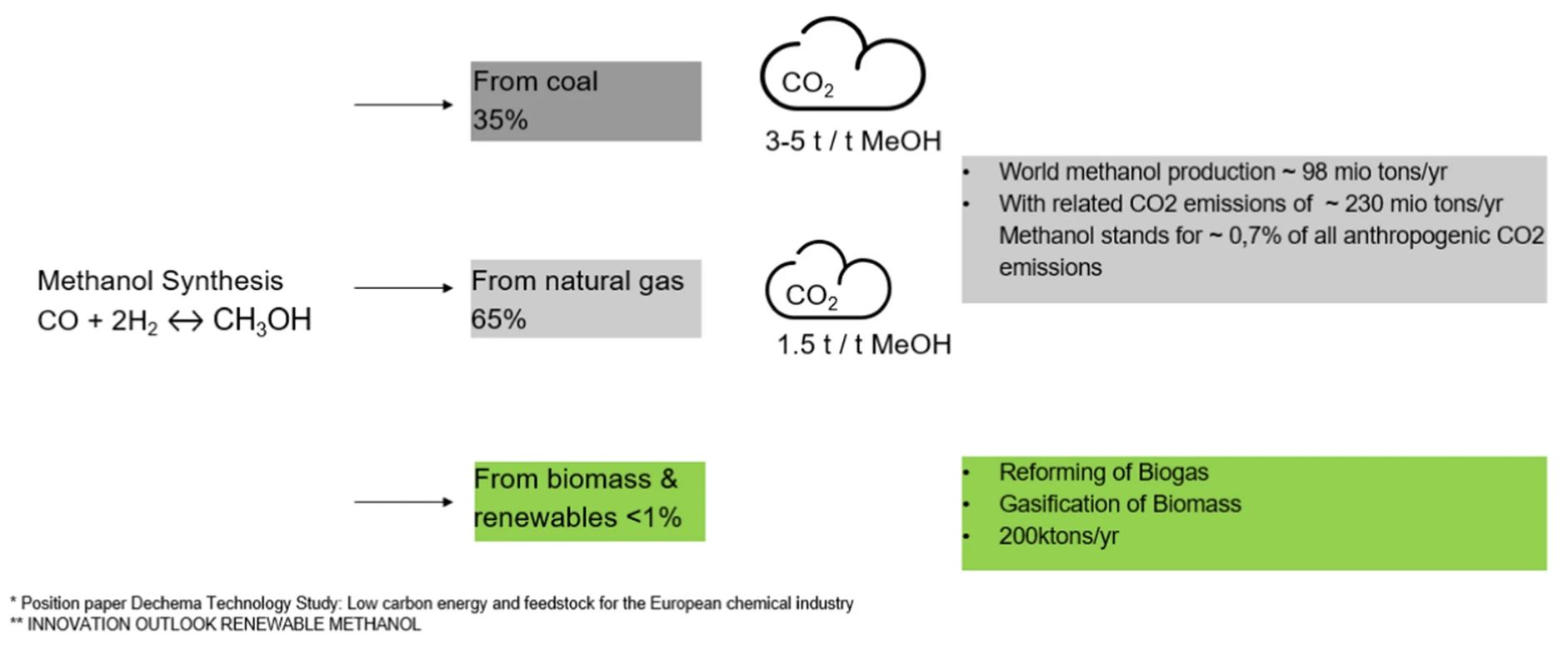

طبق گزارش آژانس بینالمللی انرژیهای تجدیدپذیر (IRENA)، تولید جهانی متانول از ۱۰۰ میلیون تن در سال ۲۰۱۹ به بیش از ۵۰۰ میلیون تن تا سال ۲۰۵۰ افزایش خواهد یافت. همانطور که می دانید فرآیندهای فسیلی سنتی تولید متانول، مانند ریفرمینگ ترکیبی، بر پایه گاز طبیعی هستند.

این فرآیند شامل ریفرمینگ CO₂-محور است، که در آن بخشی از گاز طبیعی سوزانده میشود تا دمای واکنش موردنیاز برای تبدیل گاز طبیعی به سنتز گاز تأمین شود. در نتیجه این فرآیند، انتشار CO₂ به میزان ۱.۵ تن برای هر تن متانول تولید شده است . شکل ۴ را در این زمینه ببینید.

شکل ۴

تولید متانول از زغالسنگ و تأثیرات زیستمحیطی

اگر متانول از زغالسنگ تولید شود، انتشار CO₂ بهطور قابلتوجهی افزایش مییابد و بین ۳ تا ۵ تن CO₂ به ازای هر تن متانول تولیدی منتشر میشود. این میزان بالای آلایندگی عمدتاً از فرآیند گازیسازی زغالسنگ و واکنش تغییر شکل آب–گاز ناشی میشود .

با توجه به اینکه دو سوم از ۹۸ میلیون تن متانول تولیدی جهان از گاز طبیعی و یک سوم آن از زغالسنگ تولید میشود ، متانول در حال حاضر حدود ۰.۷٪ از انتشار CO₂ ناشی از فعالیتهای انسانی (آلاینده های زیست محیطی، خودروهای سواری و موارد مشابه) را به خود اختصاص میدهد.

کاربردهای متانول در صنایع و حملونقل

علاوه بر تولید سایر مواد شیمیایی پایه یا پلاستیکها، حدود یکسوم مصرف فعلی متانول در بخش حملونقل دریایی و جادهای است.

متانول را میتوان به شکلهای مختلف استفاده کرد:

اما در حال حاضر، کمتر از ۰.۵٪ از متانول تولیدی در جهان تجدیدپذیر است . این مقدار از سنتز گاز حاصل از ریفرمینگ بیوگاز یا گازیسازی زیستتوده، پسماندهای شهری و سایر جریانهای ضایعاتی در تعداد محدودی از واحدهای تولیدی حاصل میشود .

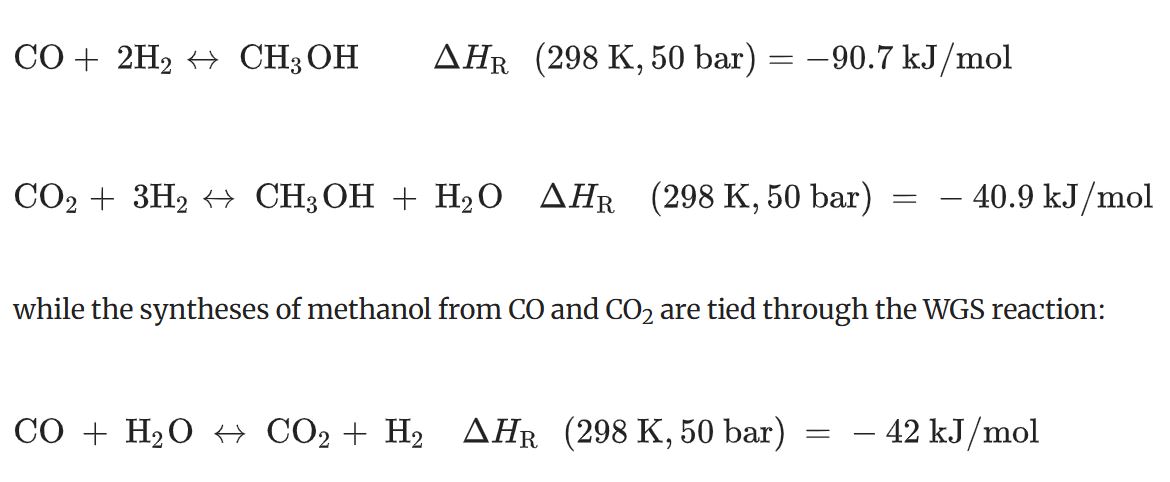

سنتز متانول از دیاکسید کربن و هیدروژن

پتانسیل بالایی برای تولید متانول تجدیدپذیر از طریق تبدیل مستقیم CO₂ خالص، یا خوراکهای سنتزگازی غنی از CO₂ با هیدروژن تجدیدپذیر وجود دارد. این فرآیند قادر است انتشار CO₂ را به کمتر از ۰.۲ تن CO₂ به ازای هر تن متانول کاهش دهد.

در اوایل دهه ۱۹۹۰، شرکت Lurgi (لورگی) امکانپذیری این فرآیند را بر اساس یک کاتالیست جدید مس–اکسید روی که در آن زمان توسط Süd-Chemie توسعه یافته بود، نشان داد .

بررسی واکنشهای هیدروژنهسازی CO و CO₂ نشان میدهد که کاتالیستهای مبتنی بر مس–روی–آلومینا (CuZnAl) به دلیل ماهیت ساختاری مشابه، گزینه مناسبی برای این فرآیند هستند.

تفاوت کلیدی در فرآیند سنتز متانول از CO₂ و H₂ سبز

هرچه میزان CO₂ در خوراک ورودی بیشتر باشد، میزان آب تولیدی در محصول نهایی نیز افزایش مییابد. این مسئله میتواند یک تهدید بالقوه برای پایداری هیدروترمال کاتالیست محسوب شود، زیرا آب میتواند به ساختار فعال کاتالیست آسیب برساند.

در سال های گذشته تولید متانول از CO₂ و هیدروژن سبز در مقیاس کوچک (۴۰۰۰ تن در سال) انجام شد، آن هم در یک پایلوت پلنت در ایسلند . اما واحدهای بزرگتری در دست احداث هستند، به طوری که بعد از آن بزرگترین واحد تولیدی e-methanol در جهان که توسط European Energy در دانمارک در سال ۲۰۲۴ ساخته شد. و در حال حاضر واحدهای دیگر نیز در حال احداث هستند. تمام این واحدها با خانواده کاتالیست MegaMax® کلاریانت راهاندازی می شوند.

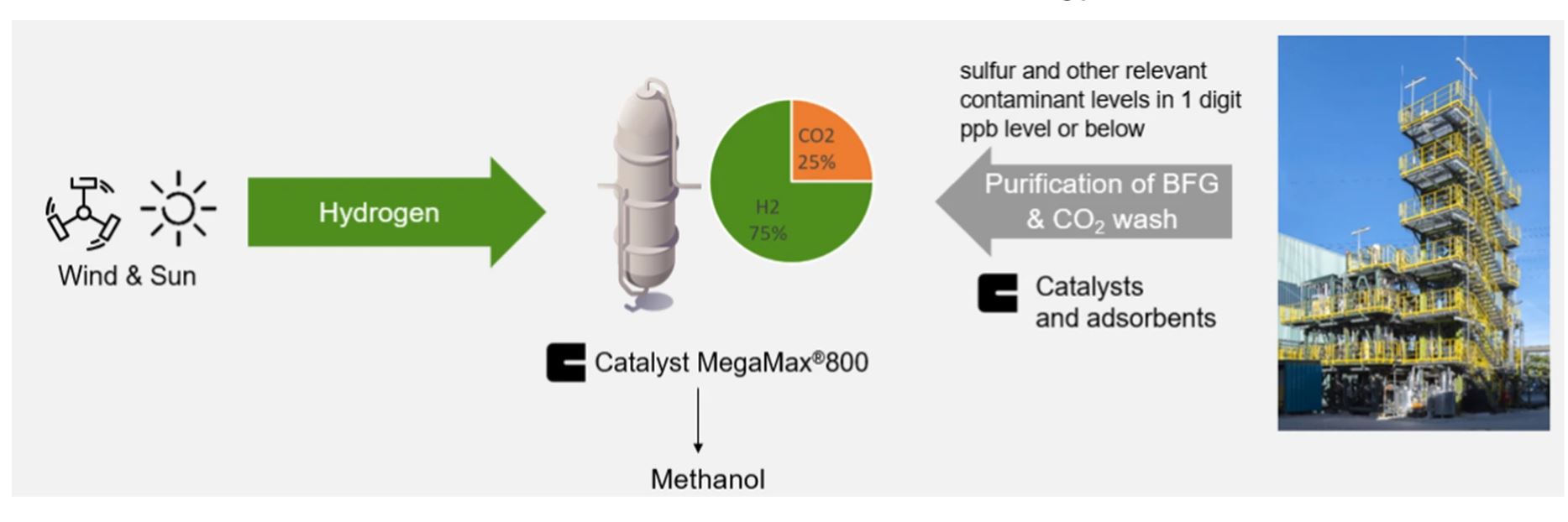

Carbon2Chem (C2C): همکاری کلاریانت در تبدیل گازهای فولاد

این پروژه در سال ۲۰۱۶ آغاز شد و یک کنسرسیومی از دانشگاهها و شرکای صنعتی را شامل میشود. هدف از این پروژه توسعه فناوریهای تبدیل گازهای خروجی از فرآیند تولید فولاد، بهویژه در کارخانه فولاد thyssenkrupp در دویسبورگ، جهت تولید مواد شیمیایی پایه مانند متانول و آمونیاک است. از اهداف اصلی C2C می توان به تصفیه گازهای حاصل از کوره بلند و بهینهسازی فرآیندهای تبدیل کاتالیستی و بررسی استراتژیهای برتر برای سنتز متانول در مقیاس صنعتی از منظر تکنو-اقتصادی اشاره نمود.

در این زمینه، کاتالیست MegaMax® ۸۰۰ کلاریانت تحت آزمایشهای شرایط سخت قرار گرفت، از جمله در آزمایشهای طولانیمدت مینیپلنت که بیش از ۲۳۰۰ ساعت ادامه داشت .

تحلیل ناخالصیهای گاز فولاد و تأثیرات بر سنتز متانول

برای ارزیابی نیازهای تصفیه گاز قبل از تبدیل کاتالیستی، کنسرسیوم C2C مطالعات گستردهای روی ناخالصیهای موجود در گازهای فولاد انجام داد. این مطالعات توسط محققان دانشگاه Ruhr در بوخوم، Fraunhofer ISE، Fraunhofer UMSICHT و موسسه Max-Planck برای تبدیل انرژی شیمیایی انجام شد، که نتایج آن در چندین مقاله علمی و سه کتاب کامل از مجموعه Chemie Ingenieur Technik (CIT) منتشر شده است. نتایج تحقیق، ناخالصیهای موجود را به دو دسته تقسیم کرد. یکی ناخالصیهای برگشتپذیر که باعث کاهش بهرهوری تولید متانول میشوند، اما با حذف آنها، بهرهوری بازیابی میشود. و دیگری ناخالصیهای غیرقابلبازگشت که باعث کاهش دائمی بهرهوری تولید متانول میشوند، مانند ترکیبات گوگرد که با سایتهای فعال کاتالیستی واکنش شیمیایی میدهند. مطالعات نشان داد که برای تولید متانول تجدیدپذیر از گاز فولاد، علاوه بر دسترسی به مقادیر بالای هیدروژن سبز، تصفیه گاز فولاد از آلایندهها ضروری است.

در این زمینه شکل ۵، واحد تصفیه گاز در کارخانه فولاد دویسبورگ را نشان میدهد. عملیات این واحد بر اساس کاتالیستهای تصفیه/شرایطدهی گاز کلاریانت انجام میشود. نتایج تا کنون بسیار امیدوارکننده بوده است، با کاهش سطح گوگرد و سایر آلایندههای گاز خروجی کوره بلند به کمتر از سطح ppb تکرقمی می رسد. سنتز متانول پس از تصفیه، با استفاده از کاتالیست MegaMax® ۸۰۰ کلاریانت، عملکردی بسیار پایدار و کارآمد داشته است.

شکل ۵

مزایای توسعه فناوری C2C در صنایع پرکربن

یکی از مزایای کلیدی پروژه Carbon2Chem (C2C) این است که دانش فنی و فناوریهای فرآیندی توسعهیافته در این پروژه بهطور گسترده قابل انتقال به صنایع دیگر با انتشار بالای CO₂، مانند تولید سیمان و زبالهسوزی، هستند.

تولید متانول سبز از CO₂ زیستی

علاوه بر CO₂ حاصل از منابع فسیلی بزرگ، میتوان از CO₂ زیستی که از فرآیندهای تخمیر ایجاد میشود نیز استفاده کرد. این رویکرد غیرمتمرکز برای واحدهای کوچکتر مناسبتر است.

کلاریانت با همکاری thyssenkrupp Industrial Solutions، Südzucker و Fraunhofer ISE یک پروژه آزمایشی را برای بررسی امکانپذیری تولید متانول از دو واحد تولیدی بیواتانول اجرا کرد. اولین واحد، کارخانه بیواتانول نسل اول Südzucker در Zeitz، آلمان احداث شد. دومین واحد، کارخانه Sunliquid نسل دوم کلاریانت در Straubing بود که از بقایای کاه (ذرت، گندم جو و سایر غلات)بهعنوان ماده اولیه تخمیر استفاده میکند. مزیت این روش را می توان در نیاز کمتر به فرآیندهای تصفیه دانست، زیرا CO₂ حاصل از تخمیر (مانند تولید بیواتانول یا بیوگاز)، در غلظتهای بالا موجود است و از ابتدا تقریباً خالص (۹۹.۹۹۹) است. نتیجه مهم علمی این پروژه توسط تیم دانشگاهی Fraunhofer ISE ارائه شد، که منجر به توسعه یک مدل سینتیکی پیشرفته برای سنتز متانول از گازهای سنتزی غنی از CO₂ شد.

تحلیل چرخه عمر این فرآیند نشان میدهد که از نظر شاخصهای عملکرد کلیدی در کاهش انتشار CO₂، این روش احتمالاً با مقررات آینده سازگارتر خواهد بود و نسبت به استفاده از CO₂ فسیلی مزیت بیشتری خواهد داشت.

بهبود کاتالیست سنتز متانول از CO₂(M2C)

در پروژههای مذکور، کاتالیست استاندارد MegaMax® ۸۰۰ کلاریانت عملکرد بالایی را نشان داد. که کلاریانت فرمولاسیون این کاتالیست را با تمرکز بر پایداری بهتر هیدروترمال نیز بهینهسازی کرد. و در نتیجه کاتالیست جدید MegaMax® ۹۰۰ DCARB با پایداری و بهرهوری بیشتر نسبت به کاتالیست MegaMax® ۸۰۰ معرفی شد.

کاتالیستهای جایگزین برای تبدیل CO₂ به متانول

با افزایش علاقه به فناوریهای تبدیل CO₂ در دهه گذشته، چندین کاتالیست جایگزین با پتانسیل بالا در تحقیقات دانشگاهی معرفی شدهاند. اصلاح کاتالیست سهگانه Cu/ZnO/Al₂O₃ با فازهای زیرکونیا ، افزایش عملکرد مس با گالیم، کاتالیستهای جدید مبتنی بر پالادیوم (Pd) بر روی بسترهای اکسیدی مختلف، سیستم In₂O₃ پشتیبانیشده بر روی ZrO₂ از اقدامات قابل توجه در این زمینه بودند. با وجود این تلاشها و موفقیتهای علمی، هنوز کاتالیست سهگانه Cu/ZnO/Al₂O₃ معیار استاندارد صنعتی است، زیرا در مقایسه با سایر گزینهها، از نظر بهرهوری، طول عمر، و هزینه مالکیت برتری دارد.

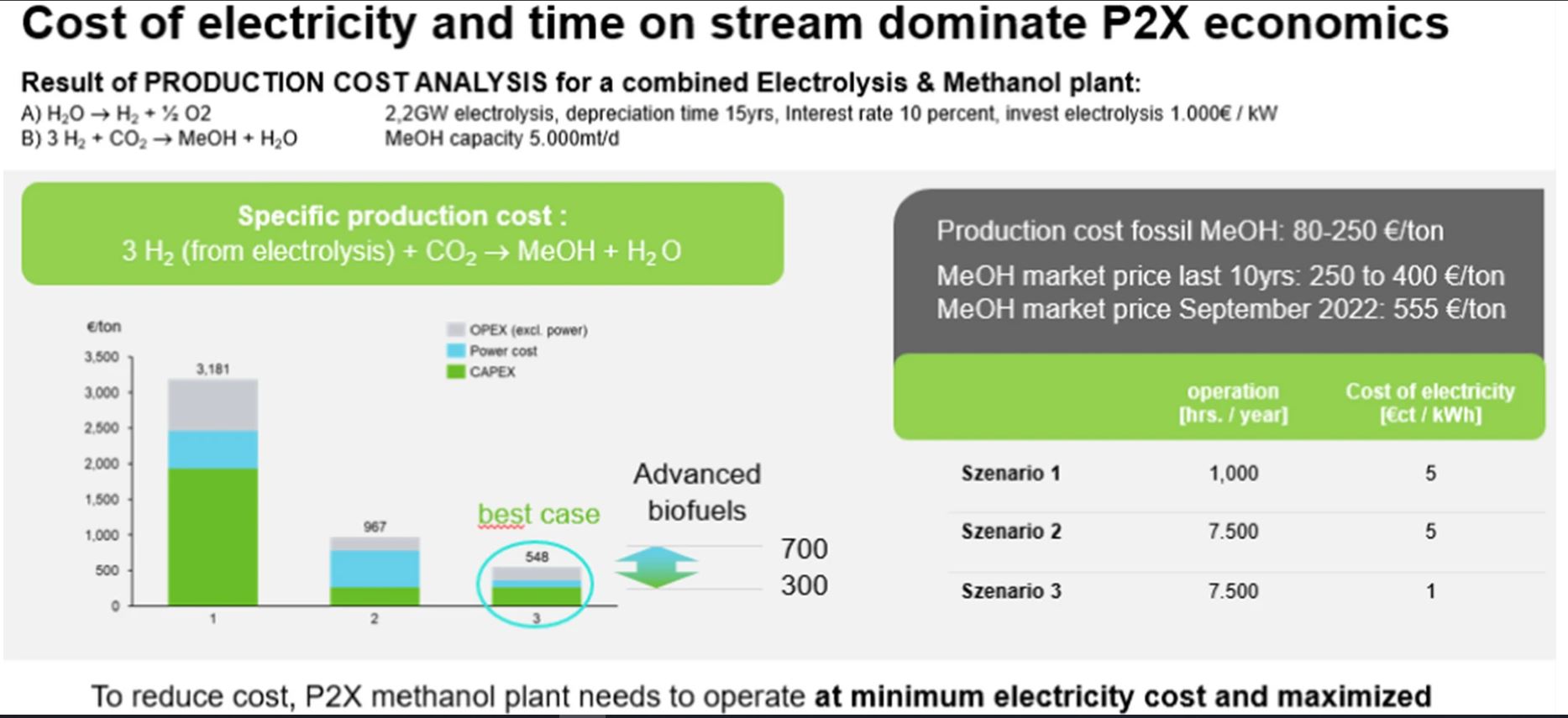

بررسی ابعاد اقتصادی و فناوری (تکنو-اقتصادی) CO₂-to-Methanol

از نظر فنی، فناوری تبدیل CO₂ به متانول فناوری کلارینت در سطح بالایی قرار دارد. اما مسئله اصلی مسائل اقتصادی فرآیند است. شکل ۶، نتیجه تحلیل دقیق کلاریانت برای بررسی هزینه تولید متانول در مقیاس بزرگ، همراه با الکترولیز و سنتز متانول را نشان میدهد. این هزینه تولید، عمدتاً تحت تأثیر هزینه تولید هیدروژن سبز قرار دارد.

شکل ۶

جمعبندی تحلیل اقتصادی و فناوریهای مرتبط با متانول تجدیدپذیر

نکته کلیدی در این تحلیل این است که برای کاهش هزینهها، واحد تولیدی باید با حداقل هزینه برق و حداکثر زمان فعالیت واحد و بهرهبرداری عمل کند. در این شرایط، هزینه تولید همچنان بیشتر از متانول فسیلی است، اما با قیمت فروش فعلی در اروپا و هزینه تولید سایر سوختهای زیستی پیشرفته مانند اسیدهای چرب هیدروژنه و روغنهای گیاهی هیدروژنه این هزینه در طی با فعالیت مستمر کاهش خواهد می باشد.( با درنظر گیری نرخ NPV & IRR). این نتیجه با یافتههای دیگر گروههای تحقیقاتی تطابق کیفی دارد.همچنین همانطور که گفته شد، مالیاتهای آینده بر CO₂ نیز بهبود اقتصاد تولید متانول تجدیدپذیر را تضمین خواهد کرد. همچنین تحلیل چرخه عمر تأیید کند که انتشار CO₂ برای تولید متانول از CO₂ و H₂ سبز، ۱.۳ تن کمتر از متانول فسیلی حاصل از گاز طبیعی است و اعتبار کربنی از سوی اتحادیه اروپا با نرخ ۱۰۰ یورو/تن اعمال شود، متانول تجدیدپذیر ۱۳۰ یورو/تن ارزانتر خواهد شد.

مزیتهای حملونقل متانول در مقایسه با سایر حاملهای انرژی تجدیدپذیر

در مقایسه با هیدروژن (H₂)، گاز طبیعی مایع (LNG) یا آمونیاک، متانول یک مزیت بزرگ دارد به طوری که میتواند بدون نیاز به فشاربالا و یا تحت سرمایش قرار دادن، آن را در مسافتهای طولانی (بین قاره ای، آسیا به اروپا ) نیز حمل کرد، در حالی که چگالی انرژی آن در دمای محیط بهطور قابلتوجهی بیشتر از H₂ فشرده یا مایعشده و آمونیاک مایع است. این ویژگی، متانول تجدیدپذیر وارداتی از مناطق دوردست با پتانسیل تجدیدپذیر بالا را بسیار جذاب میکند

ارتقای زنجیره ارزش: تبدیل متانول به بنزین

یک گزینه جذاب برای افزایش ارزش متانول، تبدیل آن به بنزین است. یک کنسرسیوم در شیلی، این ایده را در واحد پایلوت Haru Oni بررسی کردند که شرکای این پروژه Siemens برای تأمین فناوری الکترولیز و Porsche بهعنوان خریدار سوخت بودند.

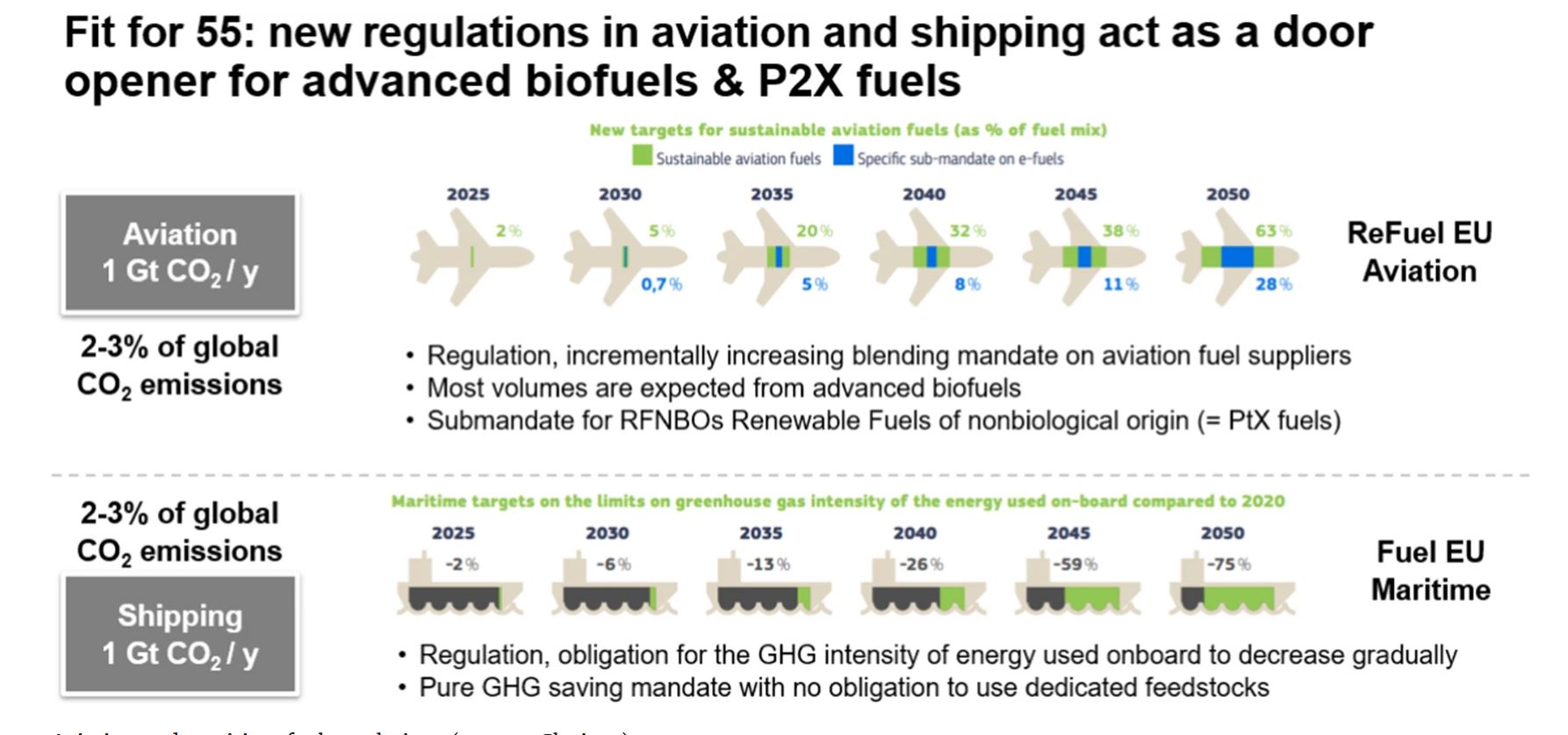

مقررات مربوط به کاهش انتشار گازهای گلخانهای

طبق قوانین جدید اروپا، صنعت هوانوردی و حملونقل دریایی تحت شدیدترین فشارهای نظارتی برای کاهش انتشار قرار دارند. هر دو بخش، مشابه صنعت فولاد یا سیمان، حدود ۲ تا ۳٪ از انتشار جهانی CO₂ را به خود اختصاص میدهند. در سال ۲۰۲۱/۲۰۲۲، در چارچوب بسته “Fit for 55” ، چندین پروژه نوآوری برای کاهش انتشار توسط کمیسیون اروپا معرفی شد، از جمله طرح ReFuelEU Aviation و طرح FuelEU Maritime.

شکل ۷

ابتکار هوانوردی (Aviation Initiative) و قوانین مربوط به سوختهای پایدار

هدف این ابتکار، افزایش عرضه و تقاضا برای سوختهای پایدار هوانوردی در اروپا است. در پیشنویس مقررات فعلی، تأمینکنندگان سوخت ملزم به افزایش تدریجی توزیع و ترکیب سوختهای پایدار هوانوردی شدهاند. انتظار میرود که بیوسوختهای پیشرفته، بیشترین سهم را تأمین کنند.

ابتکار حملونقل دریایی (Maritime Initiative) با رویکرد متفاوت

در این پروژه، الزام به افزایش ترکیب e-fuels در طول زمان وجود ندارد، بلکه کشتیها ملزم به کاهش تدریجی شدت انتشار گازهای گلخانهای ناشی از انرژی مصرفی خواهند بود.

در سال ۲۰۲۲، شرکت Maersk، یکی از بزرگترین اپراتورهای حملونقل دریایی، اعلام کرد که استفاده از سوختهای فسیلی را برای کشتیهای کانتینری خود متوقف خواهد کرد. این شرکت سفارش ساخت ۱۹ کشتی بزرگ را داده که قادر به استفاده از متانول سبز هستند این اقدام میتواند یک نقطه تحول برای تولیدکنندگان متانول سبز باشد، زیرا متانول دارای متقاضیانی با نیازهای تنظیمی قوی مانند Maersk شده است. با وجود بیش از ۵۰۰۰ کشتی بزرگ در دریاهای آزاد، که ۸۰٪ از کل تجارت جهانی را جابجا میکنند، پتانسیل بالایی برای متانول و آمونیاک سبز در حذف آلایندگی این بخش وجود دارد.

مشارکت کلاریانت در Power-to-Liquids برای حذف سوختهای فسیلی از هوانوردی دوربرد

علاوه بر استفاده مستقیم متانول سبز در حملونقل دریایی، این ماده میتواند بلوک سازنده مهمی برای تولید نفت سفید تجدیدپذیر (renewable kerosene) باشد. این فرایند موسوم به “Methanol-to-Jet” مبتنی بر یکی از حوزههای تخصصی کلاریانت—پلتفرم کاتالیزوری زئولیت است. در این فرآیند زئولیتهای نوع MFI ابتدا متانول را به ترکیبی از اولفینهای کوچک C₃ تا C₆تبدیل میکنند سپس اولفینها به دیستیلهای میانبرد، با حداکثر مقدار نفت سفید، پلیمریزه و هیدروژنه میشوند. در سال ۲۰۲۲، چندین کنسرسیوم بزرگ از جمله ExxonMobil پروژههای مبتنی بر این مسیر را معرفی کردند.

مسیر جایگزین برای تولید نفت سفید مصنوعی: فناوری فیشر–تروپش

مزیت فیشر–تروپش این است که قبلاً در پروژههای موفقی در رویکرد Waste-to-X استفاده شده است. این فناوری بر پایه گاز سنتز تولیدشده از گازیسازی عمل می کند. در مسیر Fischer–Tropsch از CO₂ و H₂ تجدیدپذیر، یک مرحله “تغییر شکل آب–گاز معکوس” (RWGS) در بالادست برای تأمین گاز سنتز غنی از CO نیاز است. این مرحله ضروری است، زیرا کاتالیستهای مبتنی بر کبالت که در سنتز فیشر–تروپش دماپایین استفاده میشوند، نمیتوانند CO₂ را مستقیماً تبدیل کنند. راکتور گاز سنتز از یک کاتالیست نیکلی کلایانت استفاده میکند که مقاومت بالایی در برابر ککگذاری دارد.

منابع تأمین دیاکسید کربن در فناوری Power-to-X

اما اگر به موضوع اصلی برگردیم این پرسش مطرح است: بهترین منبع CO₂ کدام است؟ فناوریهای مبتنی بر کربن Power-to-X به CO₂ بهعنوان ماده اولیه متکی هستند. در حالی که انتظار میرود انتشار ۱۹ گیگاتن CO₂ از منابع فسیلی بزرگ (نیروگاههای نفت و گاز، صنعت سیمان و فولاد) بهطور چشمگیری کاهش یابد، اما به طور خوشبینانه همچنان بیش از ۷ گیگاتن انتشار CO₂ از منابع صنعتی بزرگ در سال ۲۰۴۰ در باقی خواهد ماند.

شکل۸

اگر بخواهیم تصویری از انتشار ۷ گیگاتن CO₂ و تأثیر آن بر تولید متانول سبز ارائه دهیم؛ با فرض دسترسی به مقدار کافی هیدروژن سبز (H₂) بهعنوان واکنشدهنده، میتوان بیش از ۴۵۰۰ میلیون تن متانول سبز تولید کرد، که بیش از ۴۰ برابر حجم تولید فعلی متانول در جهان است. با نگاه به آینده چند دههای، فناوریهای استخراج CO₂ از جو نیز میتوانند در دسترس باشند. در حال حاضر، “جذب مستقیم هوا” (Direct Air Capture – DAC) بهعنوان پایدارترین منبع تأمین CO₂ معرفی شده است، اما این موضوع به درک جامعتری نیاز دارد.

اما تا زمانی که انتشار اجتنابناپذیر CO₂ فسیلی در جهان رخ دهد، منطقی است که CO₂ ابتدا از منابع پرتمرکز صنعتی جذب شود، و بهجای آنکه اجازه دهیم این گاز آلاینده در جو منتشر شود و بعداً با صرف هزینه و انرژی زیاد آنرا از هوا استخراج کنیم بهتر است در تمام کشورها به ویژه کشورهای تولیدکننده گازهای گلخانه ای و دارنده مجتمع های فولاد و پتروشیمی، از این منابع برای تکنولوژی P2X استفاده کنیم.

جمعبندی: آینده هیدروژن سبز و فناوری Power-to-X

هیدروژن سبز حاصل از الکترولیز، گزینه مطلوب در ایجاد سیستم انرژی آینده مبتنی بر تجدیدپذیرها خواهد بود. رشد تصاعدی بازار هیدروژن سبز در ۲-۳ سال اخیر نشاندهنده این روند است، که تا حد زیادی تحت تأثیر سیاستهای “انتشار صفر خالص” و مقررات آینده در اتحادیه اروپا و سراسر جهان قرار دارد.در نتیجه، انتظار میرود که هزینه تولید هیدروژن سبز کاهش یابد و تا حدود سال ۲۰۳۰، در مناطق دارای منابع تجدیدپذیر قوی، هزینه تولید آن با هیدروژن فسیلی برابر شود

چالشهای تأمین مالی و توسعه زیرساختهای فناوری جدید

برای تأمینکنندگان انرژی، فناوری و مواد، فرصتهای اقتصادی بزرگی وجود دارد، اما چالشهای مرتبط با تأمین مالی و نصب فناوری و زیرساختهای جدید نیز مطرح هستند. وظیفه کلیدی در توسعه فناوری، کاهش اتلاف انرژی در زنجیره فرآیند P2X است، تا بتوان سهم بیشتری از انرژی اولیه برق بادی و خورشیدی را به حاملهای انرژی P2X تبدیل کرد. از طرفی در حال حاضر،مسائل اقتصادی این فرآیند هنوز رقابتی نیست، و حمایتهای دولتی مؤثر برای جبران شکاف اقتصادی موجود بسیار حیاتی هستند. این حمایتها باید شامل ابزارهایی مانند مکانیزمهای تضمین مالی برای پروژههای پایلوت بزرگ و قراردادهای خرید بلندمدت برای ایجاد امنیت سرمایهگذاری باشد.

آینده تکنولوژی در حوزه خاورمیانه و کشورهای CIS

احتمال می رود که با توجه به مزیت های این تکنولوژی و کاهش مسائل تحریم های سیاسی اقتصادی بر کشورهای صاحب ذخایر سوخت های فسیلی از جمله کشورهای CIS و خاورمیانه به ویژه روسیه و ایران، شاهد توسعه این تکنولوژی در این کشورها نیز باشیم.

کلارینت اعلام کرده است که آمادگی دارد برای بسیاری از این مناطق، دسترسی به فناوریهای کاتالیستی P2X و حاملهای انرژی را به عنوان یک مدل کسبوکار جذاب برای صادرات منابع تجدیدپذیر به کشورهایی مانند آلمان ارائه میدهد، که منابع تجدیدپذیر محدودی دارند اما اهداف بزرگی در کاهش انتشار دارند. در ایران شرکت پلتفرم تحلیلی ایران کاتالیست به عنوان نماینده و شعبه ایران شرکت کلارینت در انتقال این تکنولوژی معرفی شده است.

نظر خود را در باره این مقاله برای ما بنویسید.

دستیار هوش مصنوعی

دیدگاهتان را بنویسید